In de drankendetailhandel is het geluidsniveau van de verticale koelvitrines met één deur uit de LSC-serie geëvolueerd van een 'secundaire parameter' naar een kernindicator die aankoopbeslissingen beïnvloedt. Volgens het brancherapport uit 2025 is de gemiddelde geluidswaarde in de markt voor commerciële vriezers gedaald van45 decibel vijf jaar geleden naar 38decibel. 72% van de kopers van gemakswinkels en horecagelegenheden geeft aan dat stille prestaties hun belangrijkste overweging zijn.

Geluidslimieten voor koelapparatuur:

| Nominaal totaal volume / L | Geluidsgrens van direct gekoelde koelkasten en direct gekoelde koel-vriescombinaties / dB(A) | Geluidsgrens van No Frost koelkasten en No Frost koel-vriescombinaties / dB(A) | Geluidslimiet van vriezers / dB(A) |

|---|---|---|---|

| ≤300 | 45 | 47 | 47 |

| >300 | 48 | 52 |

De dubbele kracht van beleid en technologie heeft de stille upgrade versneld. Enerzijds hebben de nieuwe nationale normen de geluidslimieten voor commerciële koelapparatuur aangescherpt, met de duidelijke bepaling dat het bedrijfsgeluid van verticale drankenkoelkasten met één deur onder de 42 decibel moet blijven. Anderzijds heeft de popularisering van variabele frequentietechnologie en intelligente geluidsreductiesystemen de kostendrempel voor geluidsarme apparatuur voortdurend verlaagd. Nenwell heeft 38 decibel tot standaard gemaakt voor zijn basisapparatuur, en sommige high-end modellen bereiken zelfs de stille standaard van 35 decibel op "bibliotheekniveau". De LSC-serie is een representatief product dat in deze trend is geboren.

I. Multidimensionale gevaren van geluid in verticale koelcellen

De negatieve impact van lawaai op commerciële scenario's overstijgt ruimschoots het 'auditieve ongemak' en is een niet te verwaarlozen operationele kostenpost geworden. Vanuit het perspectief van klantervaring toont een onderzoek in een gemakswinkel aan dat wanneer het geluid van de koelvitrine meer dan 40 decibel bedraagt, de gemiddelde verblijfsduur van klanten met 23% wordt verkort en het heraankooppercentage met 23% daalt.15%Continu gezoem kan onbewuste irritatie veroorzaken, vooral in boetiekwinkels waar de nadruk ligt op beleving.

Voor werknemers verdienen de gezondheidsrisico's van langdurige blootstelling aan lawaaiige omgevingen meer aandacht. Onderzoek van de Wereldgezondheidsorganisatie (WHO) toont aan dat langdurige blootstelling aan omgevingen met een geluidsniveau boven de 45 decibel kan leiden tot problemen zoals een verhoogde gehoordrempel en onoplettendheid. Supermarktmedewerkers worden meer dan 8 uur per dag blootgesteld aan het geluid van koelvitrines. Als de apparatuur niet geluiddicht is, is de kans op gehoorschade op het werk drie keer zo groot als bij de rest van de bevolking.

Lawaai kan ook dienen als een "vroegtijdig waarschuwingssignaal" voor storingen in apparatuur. Het geluid van een normaal functionerende koelcel wordt gekenmerkt door stabiele laagfrequente geluiden. Als er plotseling scherpe, abnormale geluiden of onderbroken gebrul optreden, wijst dit vaak op problemen zoals een vastgelopen compressorcilinder of slijtage van een ventilatorlager. Gegevens van een horecaketen tonen aan dat 80% van de storingen in koelcellen wordt voorafgegaan door abnormaal geluid, en het jaarlijkse verlies aan drankverlies door het negeren van geluidssignalen bedraagt tienduizenden yuan.

II. De bron opsporen: vijf belangrijkste bronnen van geluid in verticale koelcellen

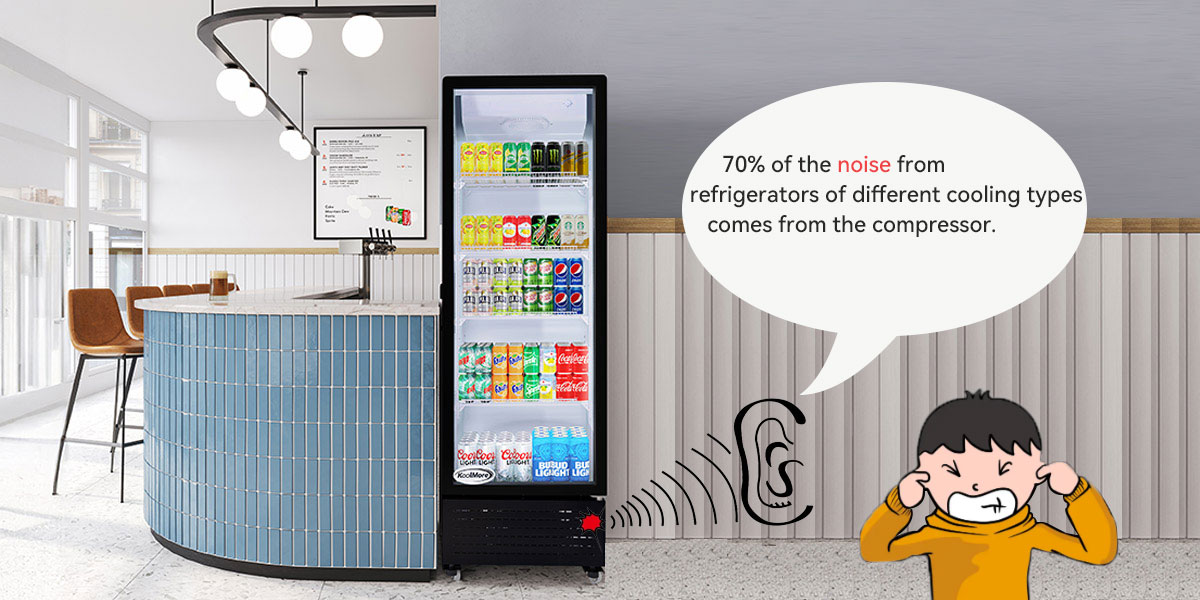

1. Compressor: de ‘dominante bijdrager’ aan ruis

Als "hart" van het koelsysteem is het bedrijfsgeluid van de compressor goed voor meer dan 70% van het totale geluid van de apparatuur. Wanneer een compressor met vaste frequentie start en stopt, genereert de mechanische impact tussen de zuiger en de cilinder direct een hoog geluidsniveau. Zelfs tijdens stabiele werking veroorzaken de elektromagnetische ruis en trillingsoverdracht van de motor continu interferentie. Als de compressor tijdens de installatie niet schokabsorberend is, worden de trillingen door de behuizing versterkt, wat resulteert in "resonant gebrul".

2. Ventilatoren en luchtkanalen: over het hoofd geziene bronnen van aerodynamisch geluid

De werking van ventilatoren in verticale, luchtgekoelde koelcellen genereert twee soorten geluid: enerzijds het wervelgeluid dat ontstaat door de bladen die door de lucht snijden, en anderzijds het turbulente geluid dat wordt veroorzaakt door de wrijving tussen de luchtstroom en de wanden van het luchtkanaal. Experimenten van de Shanghai Jiao Tong University hebben aangetoond dat een onjuist ontworpen opening tussen de punt van de ventilatorbladen en het luchtkanaal leidt tot terugstroming van de lucht, waardoor het geluidsvermogen met 15% toeneemt. Na optimalisatie kan het geluid op specifieke meetpunten met 5,79 decibel worden verminderd. Het 3D-circulatieluchtkanaal van de LSC-serie is precies een geoptimaliseerd ontwerp voor dit probleem.

3. Koelmiddelstroom: ‘Abnormale geluiden’ die tot verkeerde inschattingen kunnen leiden

Wanneer het koelmiddel door de leiding circuleert en de buigradius van de leiding te klein is of verstopt, zal dit een "gorgelend" stromingsgeluid produceren. Dit geluid is vooral merkbaar in de beginfase van het opstarten van de apparatuur en wordt door gebruikers vaak ten onrechte als een storing beschouwd. Bovendien kan een abnormale koelmiddeldruk trillingen in de leiding veroorzaken, die resoneren met de kast en laagfrequente geluiden produceren.

4. Kaststructuur: de 'resonantieholte' die geluid versterkt

Als de kast is gemaakt van materialen met een lage sterkte, zoals dunne staalplaten, zullen de trillingen van de compressor en ventilator de resonantie van de kast opwekken, waardoor het geluid twee tot drie keer zo sterk wordt. Bij sommige producten botst de leiding tijdens bedrijf tegen de kast, door losse bevestiging van de leidingen. Dit veroorzaakt intermitterende tikkende geluiden. Hoewel het decibelniveau van dit geluid niet hoog is, overtreft de hardheid ervan het geluid van een soepele werking ruimschoots.

5. Installatie en omgeving: Geluidsinductoren na installatie

Een oneffen vloer is de meest voorkomende bron van geluid na installatie. Wanneer de koelkast schuin wordt geplaatst, wordt de compressorvoet ongelijkmatig belast, waardoor het trillingsgeluid wordt versterkt. Als de kast dicht bij muren of andere apparatuur wordt geplaatst, wordt het geluid gesuperponeerd door vaste geleiding en reflectie, waardoor de gemeten waarde 3-5 decibel hoger is dan in een standaardomgeving. Bovendien creëert het plaatsen van voorwerpen op de vloer een "resonator", waardoor de trillingen van de apparatuur worden omgezet in duidelijk abnormale geluiden.

III. Volledige ketenruisreductie: systematische oplossingen van ontwerp tot gebruik

1. Stil ontwerp van kerncomponenten

De selectie van decompressor is de basis van ruisreductie. Als de LSC-serie een compressor met variabele frequentie gebruikt, kan deze frequente starts en stops vermijden door de rotatiesnelheid aan te passen, waardoor het bedrijfsgeluid wordt verminderd door8-10decibel. In combinatie met schokabsorberende pads aan de onderkant en hangende beugels kan het geluid verminderen90%van trillingsoverdracht. De ventilator moet een stil model zijn met een geoptimaliseerde bladkromming, waarbij de bladpuntafstand binnen 0,5 millimeter wordt gehouden. Tegelijkertijd kan de rotatiesnelheid 's nachts automatisch worden verlaagd dankzij een intelligent snelheidsregelsysteem.

2. Akoestische optimalisatie van kasten en luchtkanalen

In de kast moeten honingraatvormige geluidsabsorberende holtes en geluidsisolerend katoen met hoge dichtheid worden geïnstalleerd. Deze structuur kan meer dan30% of mechanisch geluidHet compressorcompartiment heeft een geluiddempend ontwerp met meerdere kamers en de opening kan automatisch worden geregeld op basis van de geluidswaarde via instelbare geluidsabsorberende gaten, waardoor geluidsreductie en warmteafvoer worden gecompenseerd. De anticondensdeur van gehard glas van de LSC-serie verbetert niet alleen het display-effect, maar de sandwichstructuur voorkomt ook dat interne geluiden zich naar buiten verspreiden.

3. Gestandaardiseerde installatie- en debugprocessen

Tijdens de installatie moet de kast met een waterpas worden gekalibreerd om een gelijkmatige belasting op alle vier de hoeken te garanderen. Indien nodig moeten rubberen schokabsorberende pads aan de onderkant worden toegevoegd. Houd een afstand van 10-15 centimeter aan tussen de kast en de muur om geluidsreflectie te voorkomen. Bij plaatsing op een resonantiegevoelige ondergrond, zoals een houten vloer, kunnen geluidsisolerende pads worden geplaatst om de trillingsoverdracht te beperken. Tijdens de debugfase moet de bevestiging van de leidingen worden gecontroleerd en moeten losse onderdelen worden voorzien van rubberen bufferhoezen.

4. Technieken voor geluidsbeheersing voor dagelijks onderhoud

De ventilatorbladen moeten wekelijks worden schoongemaakt om verstoringen van de dynamische balans door stofophoping te voorkomen. Een ophoping van 1 gram stof op de bladen kan het geluidsniveau met 3 decibel verhogen. Controleer de bevestigingsmiddelen van de compressor maandelijks en draai losse schroeven tijdig vast. De ventilatorlagers moeten elk kwartaal worden gesmeerd om wrijvingsgeluid te verminderen. Wanneer er abnormale "gorgelende" geluiden worden gedetecteerd, moeten lekkages van koelmiddel of verstoppingen in de leiding onmiddellijk worden onderzocht om te voorkomen dat het probleem verergert.

5. Dynamische ruisonderdrukking van intelligente systemen

High-end modellen kunnen worden uitgerust met geluidssensoren en intelligente regelsystemen om de geluidswaarden in realtime te bewaken. Wanneer het geluidsniveau boven de 38 decibel komt, wordt de compressorsnelheid automatisch verlaagd of de ventilatorsnelheid aangepast. Als de LSC-serie een nachtelijke energiebesparende modus heeft, kan het temperatuurregelbereik buiten kantooruren worden vergroot, waardoor de bedrijfsbelasting van de apparatuur wordt verlaagd en het geluidsniveau met 5-6 decibel afneemt.

Geplaatst op: 28-09-2025 Weergaven: