В италианската кулинарна култура, джелато не е просто десерт, а изкуство на живота, което съчетава майсторство и технологии. В сравнение с американския сладолед, неговите характеристики със съдържание на млечни мазнини под 8% и съдържание на въздух само 25%-40% създават уникална, богата и плътна текстура, като всяка хапка концентрира автентичния вкус на съставките. Постигането на такова качество зависи не само от избора на пресни и натурални съставки, но още повече от прецизния контрол на професионалното оборудване. Тази статия ще анализира систематично основните технически детайли, стандартизираните оперативни процедури, ключовите съображения и най-новите тенденции в развитието на индустрията за витрини за сладолед в италиански стил.

Основна конфигурация и технически подробности за витрини за сладолед в италиански стил

Техническият дизайн наВитрини за сладоледпряко влияе върху стабилността на вкуса и ефекта на излагане на продуктите. По отношение на температурата, професионалното оборудване трябва да поддържа прецизен температурен контрол в диапазон от -12°C до -18°C. Този температурен интервал ефективно предотвратява образуването на прекомерно големи ледени кристали, като същевременно запазва меката и лесна за гребване текстура на Gelato. За разлика от обикновените хладилници, моделите от висок клас, като серията Ready на Carpigiani, използват независима система за контрол на температурата с двоен компресор, което позволява прецизно регулиране на градус Целзий, за да се гарантира, че Gelato с различни вкусове (напр. на млечна основа и на плодова основа) ще поддържа оптимално състояние.

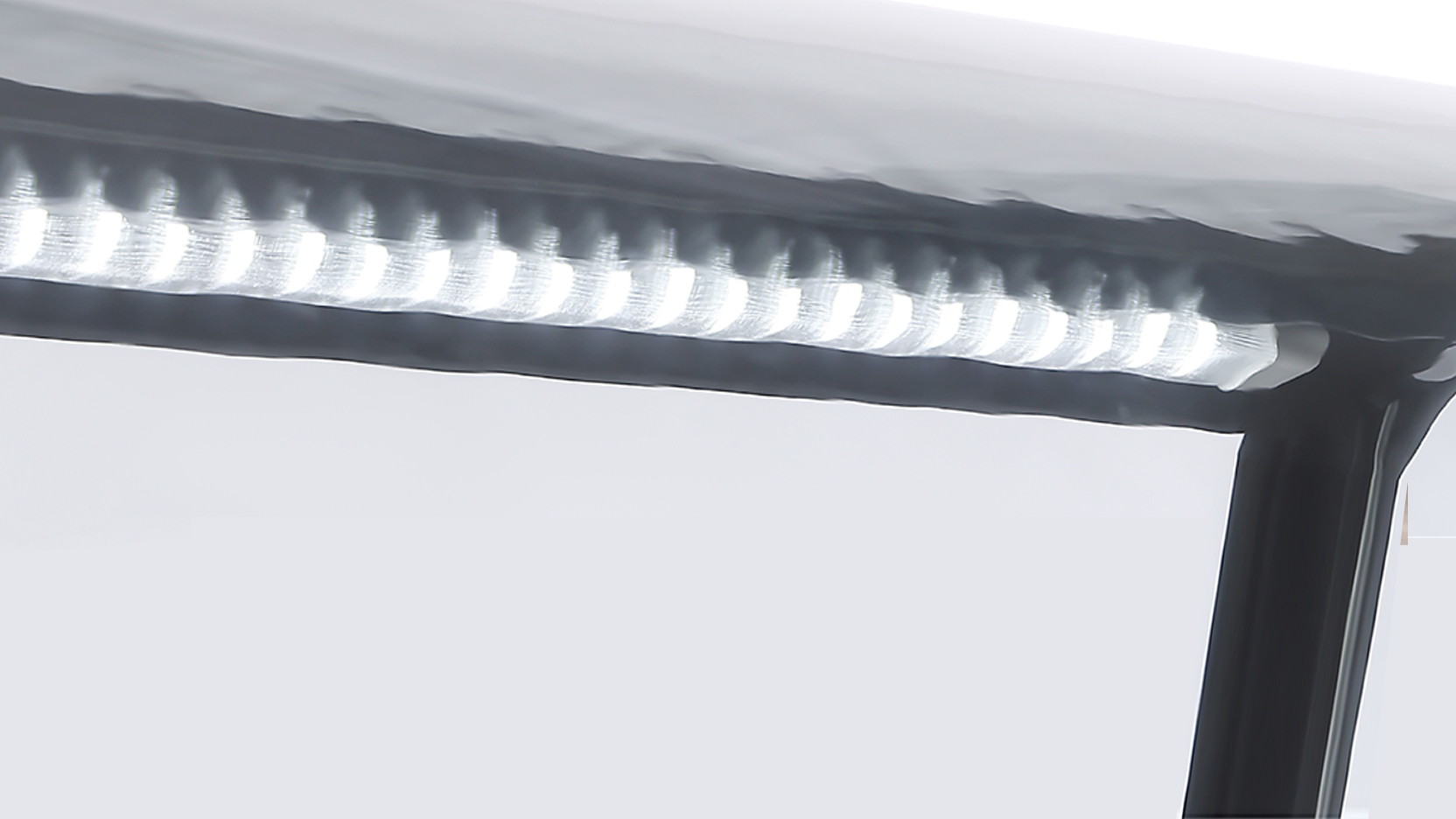

По отношение на избора на материали, вътрешните облицовки от неръждаема стомана 304, подходяща за хранителни цели, са индустриалният стандарт, предлагайки далеч по-добра устойчивост на корозия и равномерна топлопроводимост в сравнение с обикновената стомана, като същевременно улесняват ежедневното почистване и дезинфекция. Вратите на витрините обикновено използват трислойно кухо стъкло против замъгляване, което елиминира кондензацията чрез вградени електрически нагревателни проводници. В комбинация със странично LED осветление, те ясно показват естествения цвят на сладоледа. Някои модели са оборудвани и с табла за показване с регулируеми ъгли на наклон, които не само подобряват визуалното наслояване, но и се подравняват с ергономичните пози за загребване.

Съвременното оборудване за хладилни шкафове е с интегрирана интелигентна IoT технология. След оборудване с IoT модули, устройства от марки като Nenwell могат да постигнат 24-часово дистанционно наблюдение на работното състояние, автоматична аларма за повреди и анализ на данни за потреблението на енергия. Системата TEOREMA на Carpigiani допълнително позволява преглед в реално време на параметри като температура на оборудването и време на работа чрез мобилно приложение, поддържа дистанционно стартиране/спиране и регулиране на параметрите, което значително подобрява оперативната ефективност на магазина. Енергоспестяващият дизайн е също толкова важен; оборудването от нов тип използва инверторни компресори и технология за изолация с удебелена пяна, намалявайки потреблението на енергия с 20%-30% в сравнение с традиционните модели.

Изборът на капацитет на оборудването трябва да съответства на клиентопотока в магазина: малките магазини за десерти могат да изберат модели с плот с капацитет от 6-9 тави, докато големите супермаркети или водещите магазини са подходящи за вертикални витрини с капацитет от 12-18 тави. Професионалните модели обикновено разполагат с функция за автоматично размразяване, която може да се активира автоматично през нощта извън работно време, като се избягват температурни колебания и загуба на продукти, причинени от ръчно размразяване. Някои луксозни модели са оборудвани и със задна хладилна система, която автоматично инжектира охлаждащ капацитет, когато продуктът се загребва, като гарантира, че всяка лъжичка Gelato поддържа постоянен вискозитет.

Ръководство за стандартизиран производствен процес и експлоатация на оборудване за сладолед

Производството на сладолед е прецизен научен експеримент, при който всяка стъпка от смесването на съставките до окончателното оформяне изисква перфектна координация между оборудването и майсторството. На етапа на подготовка на съставките, пропорциите на рецептата трябва стриктно да се спазват. Класическата млечна основа обикновено се състои от прясно мляко (80%), лека сметана (10%), бяла захар (8%) и яйчни жълтъци (2%), като съдържанието на млечна мазнина се контролира между 5% и 8%. За сортовете на плодова основа, узрелите сезонни плодове трябва да се подберат, обелени и почистени от семките, след което директно да се смачкат, като се избягва добавянето на допълнителна вода за разреждане на вкуса.

Пастьоризацията е критична стъпка за гарантиране на безопасността и текстурата на храните. Професионалните фризери за партиди, като например Ready 6/9 на Carpigiani, предлагат два режима на пастьоризация: нискотемпературна пастьоризация (65°C за 30 минути) или високотемпературна пастьоризация (85°C за 15 секунди). По време на работа смесените съставки се изсипват в цилиндъра на машината и след стартиране на програмата за пастьоризация, оборудването равномерно нагрява сместа чрез спирална бъркалка, като същевременно следи температурата в реално време. След завършване на пастьоризацията, машината автоматично преминава към фаза на бързо охлаждане, понижавайки температурата на сместа под 4°C. Този процес минимизира растежа на бактериите, като същевременно насърчава стабилното подреждане на мастните молекули.

Етапът на отлежаване изисква специализирано хладилно оборудване за поддържане на среда от 4°C ±1°C, където пастьоризираната смес се оставя да престои 4-16 часа. Макар и на пръв поглед проста, тази стъпка позволява на протеините да се хидратират напълно и мастните частици да се пренаредят, полагайки основата за последващо разбиване. Съвременното интегрирано оборудване, като серията Ready, може директно да завърши целия процес от пастьоризация до отлежаване, без да се прехвърлят контейнери, намалявайки рисковете от замърсяване и спестявайки оперативно време.

Разбиването е основната стъпка, определяща текстурата на Gelato, където производителността на фризера за партиди е от решаващо значение. След стартиране на оборудването, хладилният агент в стените на цилиндъра бързо охлажда сместа, докато бъркалката се върти с ниска скорост от 30-40 оборота в минута, като бавно включва въздух и образува фини ледени кристали. Системата Hard-O-Tronic® на Carpigiani показва параметри на вискозитета в реално време чрез LCD екран, позволявайки на операторите да регулират интензивността на разбъркване с помощта на стрелки нагоре/надолу, за да гарантират, че съдържанието на въздух е стабилизирано между 25%-30%. Процесът на разбиване приключва, когато продуктът достигне -5°C до -8°C и придобие консистенция, подобна на мехлем.

Прехвърлянето на готовия продукт трябва да следва принципа „бързо и стабилно“: използвайте стерилизирани шпатули за бързо прехвърляне на Gelato във витрините, като избягвате повишаване на температурата, което причинява образуването на едри ледени кристали. Всяка тава трябва да се напълни до не повече от 80% от капацитета; повърхността трябва да се изглади, а стените на тавата да се почукат, за да се освободят въздушните мехурчета, след което да се покрият с хранително пластмасово фолио, за да се изолира въздухът. След активиране, витрините се нуждаят от 30 минути престой, за да се стабилизира температурата. Първоначалните пълнения трябва да използват метода на „добавяне на слоеве“, за да се предотврати смесването на нови и стари продукти, което да повлияе на вкуса. Преди затваряне всеки ден повърхността трябва да се изглажда със специализирана стъргалка, за да се образува запечатващ слой, предотвратяващ загубата на влага.

Ключови съображения за поддръжка на оборудването и безопасност на производството

Срокът на експлоатация на професионалното оборудване е пряко свързан с честотата на поддръжка, а създаването на научна система за поддръжка може ефективно да намали процента на повреди и оперативните разходи. Ежедневното почистване е основно изискване: след работно време всички смесителни съдове трябва да се отстранят, а вътрешната облицовка и стъклото на дисплея трябва да се избършат с неутрален препарат, като се обърне специално внимание на почистването на остатъците от плодова пулпа или трохи от ядки в ъглите. Стъргалките за смесване на POM материал трябва да се разглобят за почистване и да се проверят за износване или деформация, за да се осигури равномерно смесване.

Трябва да се извършва седмична задълбочена поддръжка, включително проверка на целостта на уплътнителните ленти, почистване на филтъра на радиатора на кондензатора и калибриране на температурни сензори. За оборудване с функции за самопочистване, почистващите препарати трябва да се сменят редовно съгласно ръководството, за да се гарантира ефективността на стерилизацията. Като основен компонент, компресорът трябва да се проверява месечно за нормално работно състояние; по време на летни условия с високи температури трябва да се осигури адекватна вентилация около оборудването, за да се предотврати влиянието на околната температура над 35°C върху ефективността на охлаждането.

Неправилното съхранение на суровините влияе пряко върху качеството на продукта и живота на оборудването. Пресните плодове трябва да се съхраняват в хладилник и да се използват в рамките на 48 часа; отворената сметана трябва да се запечата и съхранява в хладилник, като употребата ѝ приключи в рамките на 3 дни. Захарите и прахообразните съставки трябва да се съхраняват в запечатани контейнери на сухи места, за да се предотврати абсорбирането на влага и слепването, което може да блокира входовете за захранване на оборудването. Специално внимание трябва да се обърне на избягването на дългосрочно поставяне на съставки, съдържащи алкохол или висока киселинност, във витрините, тъй като тези вещества могат да корозират вътрешната облицовка от неръждаема стомана и да повлияят на хладилната ефективност.

Безопасността при работа не може да се пренебрегва: по време на работа на оборудването вентилационните отвори трябва да останат свободни, а поставянето на отпадъци върху машината е забранено. Преди почистване или поддръжка захранването трябва да се изключи и операциите трябва да продължат само след като смесителният цилиндър е напълно размразен. Оборудването от марки като Carpigiani е проектирано със защита от заоблени ъгли и бутони за аварийно спиране, което ефективно намалява риска от експлоатационни инциденти. Операторите трябва да получават редовно обучение по хигиена и стриктно да прилагат процедури за миене и дезинфекция на ръцете, за да избегнат директен контакт с продуктите с голи ръце.

Трябва да се усвоят основни умения за отстраняване на неизправности: ако температурите на витрините се колебаят прекомерно, проверете за стареещи уплътнителни ленти или хлабави панти на вратата; слабото разбиване във фризерите за партиди може да е резултат от износени скрепери или хлабави ремъци на двигателя; грубата текстура на продукта често е причинена от недостатъчно време за отлежаване или прекомерни температури на разбиване. Създаването на дневник за работа на оборудването за записване на дневните температурни криви и производствените данни помага за навременното откриване на аномалии и ранното предупреждение.

Технически тенденции и насоки за иновации в индустрията

Тенденциите за здравословна консумация водят до развитието на оборудването за сладолед към по-голяма прецизност и гъвкавост. Нарастващото търсене на продукти с ниско съдържание на захар и мазнини води до подобрения в оборудването; фризерите от ново поколение могат да регулират скоростта на разбъркване и температурните криви, за да поддържат оптимална текстура, като същевременно намаляват съдържанието на захар.

Интелигентността е необратима тенденция в развитието. Оборудването от следващо поколение интегрира алгоритми с изкуствен интелект, за да регулира автоматично интензивността на разбъркване и охлаждащия капацитет въз основа на формулите на съставките. Моделът 243 T SP на Carpigiani разполага с 8 автоматични програми, обхващащи различни категории, като например на млечна основа и плодови сорбета, и дори може прецизно да произвежда оформени сладоледени кексове. Системите за дистанционна диагностика са намалили времето за реакция на следпродажбеното обслужване от традиционните 24 часа до в рамките на 4 часа, което значително минимизира загубите от престой.

Концепцията за устойчиво развитие стимулира екологичния дизайн на оборудването. Големите марки въведоха екологично чисти хладилни агенти и енергийно ефективни компресори, като някои модели допълнително намаляват въглеродния отпечатък чрез системи за захранване със слънчева енергия. Материалите за оборудване също се насочват към рециклируемост; компании като Carpigiani започнаха да използват рециклирана неръждаема стомана за безконтактни компоненти, като същевременно опростяват структурния дизайн, за да улеснят по-късния демонтаж и рециклиране.

Сегментацията на пазара доведе до диверсификация на оборудването. Компактното оборудване за малки предприемачи заема по-малко от 1 квадратен метър, но завършва целия процес от пастьоризацията до разбиването. От друга страна, водещите магазини от висок клас предпочитат персонализирани витрини, които създават завладяващи преживявания с осветление и стил. Възходът на мини моделите за домашна употреба също заслужава внимание; тези устройства опростяват оперативните процедури, като същевременно запазват технологията за контрол на температурата в сърцевината, позволявайки на потребителите да приготвят професионален сладолед у дома.

Витрините за сладолед Nenwell винаги са се фокусирали върху двата основни принципа: „стабилно качество“ и „подобряване на ефективността“. От интелигентни производствени линии до непрекъснати технологични иновации, те никога не престават да създават стойност.

Време на публикуване: 17 септември 2025 г. Преглеждания: